Los problemas con las bandas transportadoras pueden interrumpir sus trabajos, pero nuestras soluciones prácticas pueden ayudarle a volver a la normalidad. Si sigue nuestras pautas, puede reducir el tiempo de inactividad, mejorar la eficiencia y disminuir los costes de mantenimiento. Nuestras soluciones se basan en un profundo conocimiento de los sistemas de transporte agrícola, lo que nos ayuda a abordar problemas inmediatamente y mejorar el rendimiento general y la vida útil de sus bandas transportadoras.

diseñadas para resolver cualquier problema de correas transportadoras agrícolas.

Explore nuestra gama de soluciones, diseñadas para abordar problemas específicos en los sistemas de transporte agrícola. Ya sea que se trate de caídas de material, alto consumo de energía o ruido excesivo, nuestras soluciones ofrecen resultados efectivos y duraderos. Encuentre la solución adecuada para sus problemas con las correas transportadoras.

El desplazamiento de la correa en los sistemas transportadores puede provocar ineficacia y posibles daños. A continuación, se muestran algunas soluciones detalladas:

Para solucionar los problemas de seguimiento en los sistemas transportadores, considere las siguientes soluciones detalladas:

Cada uno de estos pasos es crucial para mantener el rendimiento óptimo de su sistema transportador y evitar problemas de alineación que pueden provocar ineficiencias y posibles daños.

Abordar el desgaste prematuro de la correa en los sistemas transportadores implica un enfoque integral. A continuación se detallan soluciones para mitigar este problema:

Al abordar cada uno de estos factores, puede reducir significativamente el desgaste prematuro de las bandas transportadoras y garantizar una vida útil más prolongada y un funcionamiento más eficiente de su sistema transportador.

La pérdida de material es un problema común en los sistemas transportadores. A continuación, se presentan varias estrategias para abordar este problema:

Al abordar sistemáticamente estas áreas, puede reducir las caídas de material, mejorando la eficiencia y la precisión de las operaciones de su sistema de transporte.

Un alto consumo de energía en los sistemas de transporte puede afectar significativamente la eficiencia operativa y los costes. A continuación, se presentan algunas estrategias para abordar este problema:

Al abordar estos factores, puede reducir significativamente el consumo de energía en su sistema transportador, lo que lleva a una mayor eficiencia y ahorro de costes.

En los sistemas transportadores, los problemas de velocidad de la banda pueden afectar la eficiencia y la longevidad del sistema. A continuación, se presentan algunas soluciones para abordar los problemas relacionados con la velocidad de la banda:

Estas estrategias se centran en ajustar la velocidad de la cinta para abordar problemas específicos relacionados con la eficiencia de llenado y la tensión mecánica en los componentes del sistema transportador. Al ajustar cuidadosamente la velocidad de la cinta, puede mejorar el rendimiento general y la durabilidad del sistema transportador.

El ruido o la vibración excesivos en los sistemas transportadores pueden ser un problema importante, que afecta no solo a la eficiencia del sistema, sino también al entorno de trabajo. A continuación, se presentan algunas estrategias para abordar este problema:

Abordar estas áreas puede ayudar a reducir el ruido y la vibración excesivos en los sistemas transportadores, lo que lleva a un funcionamiento más eficiente y un mejor entorno de trabajo.

Los rodillos son componentes muy importantes de los sistemas transportadores y los problemas con ellos pueden provocar ineficiencias y averías. A continuación, se muestra cómo abordar los problemas comunes de los rodillos:

Abordar estos problemas puede mejorar en gran medida la eficiencia y la vida útil de los rodillos en un sistema transportador, lo que garantiza un funcionamiento más fluido.

Trabajar con la unión rota en sistemas transportadores es un problema crítico que puede afectar la funcionalidad y la seguridad del sistema. A continuación, se indican algunos pasos para abordar y prevenir este problema:

La atención adecuada en estos aspectos puede reducir significativamente el riesgo de que se rompan las uniones en los sistemas transportadores, lo que garantiza su longevidad y un funcionamiento eficiente.

La rotura de correas en los sistemas transportadores puede provocar tiempos de inactividad significativos y problemas de mantenimiento. Para solucionar este problema, considere las siguientes opciones:

Al evaluar cuidadosamente estos factores y realizar los ajustes necesarios, se puede mejorar significativamente la longevidad y la eficiencia de las cintas transportadoras, lo que reduce la probabilidad de rotura.

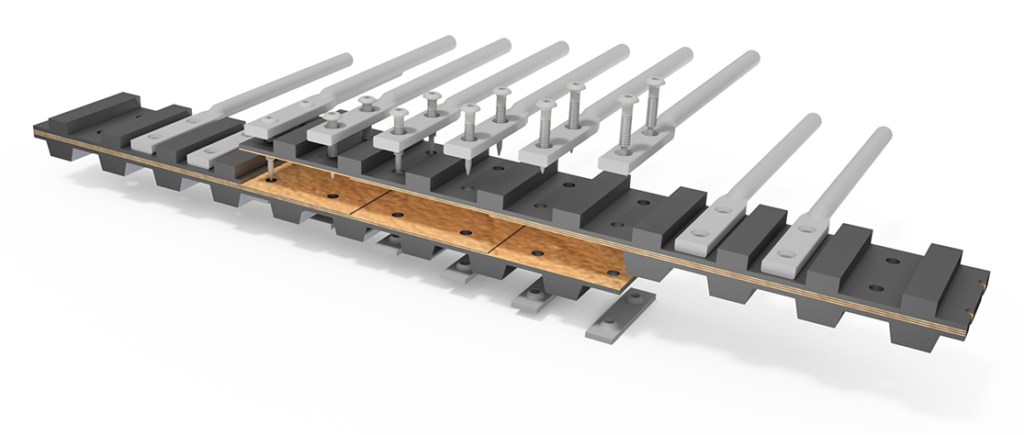

La rotura de varillas en los sistemas transportadores puede afectar significativamente la eficiencia y la fiabilidad de la operación. Para abordar este problema, considere las siguientes estrategias:

Al realizar estos cambios, puede reducir significativamente la aparición de roturas en las varillas, lo que da como resultado un sistema transportador más estable y de confianza

¿Tiene algún otro problema?

Descubra una variedad de recursos en nuestra página web para sus necesidades de cintas transportadoras.