I problemi del nastro trasportatore possono interrompere il tuo lavoro, ma le nostre soluzioni pratiche possono aiutarti a rimetterti in carreggiata. Seguendo le nostre linee guida, è possibile ridurre i tempi di inattività, migliorare l’efficienza e ridurre i costi di manutenzione. Le nostre soluzioni si basano su una profonda conoscenza dei sistemi di trasporto agricolo, aiutandoti ad affrontare i problemi immediati e a migliorare le prestazioni complessive e la durata dei tuoi nastri trasportatori.

Su misura per risolvere qualsiasi problema del nastro trasportatore agricolo.

Esplora la nostra gamma di soluzioni, progettate per affrontare problemi specifici nei sistemi di trasporto agricolo. Che si tratti di spreco di materiale, elevato consumo energetico o rumore eccessivo, le nostre soluzioni offrono risultati efficaci e duraturi. Trova la soluzione giusta per le sfide del tuo nastro trasportatore.

Nei sistemi di trasporto, i problemi di velocità del nastro possono influire sull’efficienza e sulla longevità del sistema. Ecco alcune soluzioni per risolvere i problemi relativi alla velocità del nastro:

Queste strategie si concentrano sulla messa a punto della velocità del nastro per affrontare problemi specifici relativi all’efficienza di riempimento e alle sollecitazioni meccaniche sui componenti del sistema di trasporto. Regolando attentamente la velocità del nastro, è possibile migliorare le prestazioni complessive e la durata del sistema di trasporto.

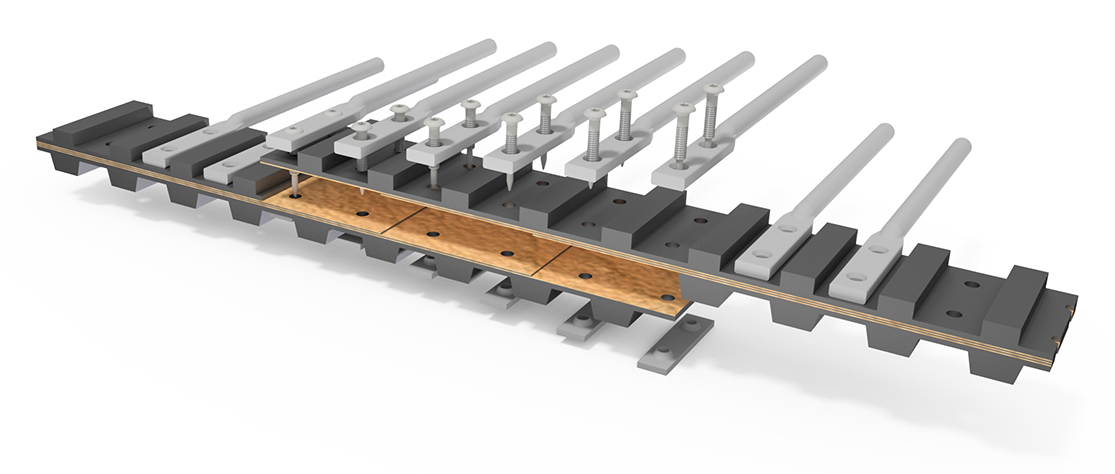

Il rumore o le vibrazioni eccessive nei sistemi di trasporto possono essere un problema significativo, che influisce non solo sull’efficienza del sistema ma anche sull’ambiente di lavoro. Ecco alcune strategie per affrontare questo problema:

Risolvere queste problematiche può aiutare a ridurre il rumore e le vibrazioni eccessive nei sistemi di trasporto, portando a un funzionamento più efficiente e a un ambiente di lavoro migliore.

Hai altri problemi?

Scopri una varietà di risorse sul nostro sito Web per le tue esigenze di nastri trasportatori.